డై కాస్టింగ్ ఉత్పత్తిలో అల్యూమినియం మిశ్రమం మరియు సహాయక పదార్థాల నిర్వహణ

ప్రధాన మెటీరియల్ నిర్వహణ

1. అల్యూమినియం మిశ్రమం కడ్డీల ప్రవేశ నియంత్రణ

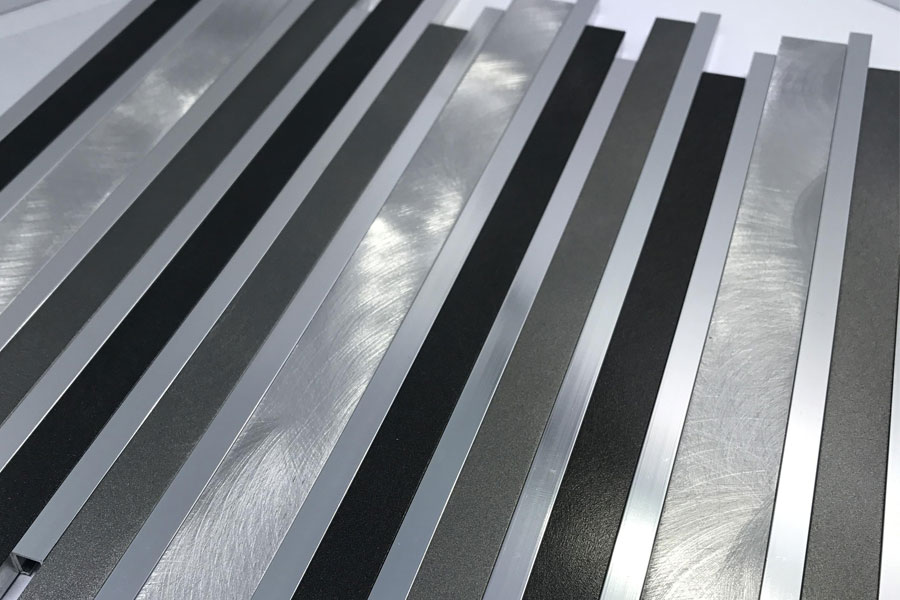

అల్యూమినియం మిశ్రమం యొక్క గ్యాస్ కంటెంట్ మరియు హార్డ్ పాయింట్ అవసరాల కారణంగా, అల్యూమినియం కడ్డీ ఉత్పత్తి కర్మాగారాలు అధిక గ్యాస్ కంటెంట్ మరియు అల్యూమినియం కడ్డీలలోని అనేక మలినాలు వంటి లోపాలను నివారించడానికి రిఫైనింగ్, డీగ్యాసింగ్ మరియు స్లాగ్ రిమూవల్ వంటి మంచి పని చేయాలి- అల్యూమినియం ద్రవాన్ని తారాగణం. అల్యూమినియం మిశ్రమం కడ్డీ కర్మాగారంలోకి ప్రవేశించిన తర్వాత, మొదటి దశ రూపాన్ని తనిఖీ చేయడం. అల్యూమినియం కడ్డీ యొక్క ఉపరితలం మృదువుగా, కరుకుదనం లేకుండా, నూనె మరకలు, బూజు మరియు ఆక్సైడ్ స్కేల్ లేకుండా ఉండాలి మరియు అల్యూమినియం మిశ్రమం కడ్డీ యొక్క ఫ్రాక్చర్ నిర్మాణం చక్కగా మరియు దట్టంగా ఉంటుంది. తీవ్రమైన విభజన, సంకోచం లేదా సంకోచం ఉండకూడదు. స్లాగ్ మరియు చేరికలు. ఉపయోగించిన అల్లాయ్ కాంపోజిషన్ క్వాలిఫైడ్ అని నిర్ధారించుకోవడానికి ప్రతి బ్యాచ్ మరియు హీట్ నంబర్ యొక్క కంపోజిషన్ను శాంపిల్ చేయడం. ప్రత్యేక అవసరాలు కలిగిన ఉత్పత్తుల ఉత్పత్తిలో, ఇతర పరీక్షా అంశాలను జోడించాల్సిన అవసరం ఉంది. ఉదాహరణకు, యాంత్రిక పనితీరు అవసరాలు కలిగిన ఉత్పత్తులను ఉత్పత్తి చేసేటప్పుడు, అల్యూమినియం మిశ్రమం కడ్డీని ఉత్పత్తికి అందించినప్పుడు, ప్రతి కొలిమికి తన్యత పరీక్ష పట్టీని సమర్పించడం అవసరం; గాలి చొరబడని అవసరాలతో ఉత్పత్తులను ఉత్పత్తి చేసేటప్పుడు, అల్యూమినియం మిశ్రమం కడ్డీ యొక్క పిన్హోల్ డిగ్రీని తప్పనిసరిగా పెంచాలి. గుర్తించడం

వాస్తవ ఉత్పత్తిలో ఉపయోగించే అల్యూమినియం మిశ్రమాల రకాలు తరచుగా ఒక గ్రేడ్కి మాత్రమే పరిమితం కావు మరియు అల్యూమినియం మిశ్రమం యొక్క ప్రతి గ్రేడ్ యొక్క రసాయన కూర్పు అవసరాలు చాలా భిన్నంగా ఉంటాయి. ఒక గ్రేడ్ మిశ్రమంలో ప్రధాన అంశాలు మరొక గ్రేడ్ మిశ్రమంలో ఉంటాయి. దీనిని అపరిశుభ్రంగా పరిగణించవచ్చు. బహుళ తరగతుల సహజీవనం కోసం, ఉపయోగం సమయంలో మిక్సింగ్ జరగకుండా నిరోధించడానికి ప్రతి గ్రేడ్ మిశ్రమాలను స్పష్టంగా చూడటం అవసరం. సాధారణ కొలత ఏమిటంటే, వివిధ బ్రాండ్లు మరియు వివిధ తయారీదారుల అల్యూమినియం మిశ్రమాల రూపాన్ని స్పష్టంగా మరియు ఏకరీతిగా పేర్కొనడం మరియు ఫ్యాక్టరీకి వచ్చిన తర్వాత వేర్వేరు వస్తువులను వివిధ ప్రాంతాల్లో నిల్వ చేయడం.

2. అల్యూమినియం మిశ్రమం ద్రవీభవన ప్రక్రియ నియంత్రణ

డై కాస్టింగ్ల నాణ్యతను మెరుగుపరచడంలో అల్లాయ్ మెల్ట్ నాణ్యతను మెరుగుపరచడం ఒక ముఖ్య అంశం అని ప్రొడక్షన్ ప్రాక్టీస్ చూపుతుంది. అందువల్ల, ముడి పదార్థాల నిర్వహణను ఖచ్చితంగా నియంత్రించాలి, తద్వారా అర్హత లేని ముడి పదార్థాలు వర్క్షాప్లో పెట్టబడవు లేదా ఉత్పత్తిలో పెట్టబడవు. మిశ్రమం ద్రవీభవన ప్రక్రియకు అవసరమైన ప్రమాణాలకు అనుగుణంగా కఠినంగా పనిచేస్తాయి మరియు వివిధ ముడి పదార్థాల నిర్వహణను బలోపేతం చేస్తాయి (కొత్త పదార్థాలు, రీసైకిల్ పదార్థాలు మరియు సహాయక పదార్థాలు).

అల్యూమినియం మిశ్రమం ద్రవీభవన ప్రక్రియలో ద్రవీభవన ఉష్ణోగ్రత, ద్రవీభవన సమయం మరియు రీ-ఫైర్డ్ మెటీరియల్స్ నిష్పత్తి, ప్రత్యేకించి రీ-ఫైర్డ్ మెటీరియల్స్ కచ్చితంగా వర్గీకరించబడాలి మరియు నిర్వహించబడాలి మరియు అవి మిశ్రమంగా ఉండకూడదు. రీసైకిల్ చేయబడిన పదార్థం శుభ్రంగా మరియు నూనె, తుప్పు, సిల్ట్, తేమ మరియు ఇన్సర్ట్లు లేకుండా ఉండాలి. రీసైకిల్ చేసిన పదార్థంలోని జిడ్డు కలుషితాలను అల్యూమినియం కడ్డీ తయారీదారు రీమెల్ట్ చేయవచ్చు మరియు ఉపయోగం కోసం నేరుగా ద్రవీభవన కొలిమిలో ఉంచలేము; చెల్లాచెదురుగా ఉన్న అల్యూమినియం బ్లాక్ల కోసం, వాటిని తప్పనిసరిగా స్క్రీనింగ్ చేయాలి మరియు లోపల ఉన్న దుమ్ము, ఇసుక మరియు ఇతర శిధిలాలను తొలగించవచ్చు. ఉపయోగించండి: కరిగిన అల్యూమినియం రీహీటింగ్ కోసం ఉపయోగించినప్పుడు, రిఫైనింగ్ ఏజెంట్ మరియు స్లాగ్ రిమూవర్ యొక్క నిష్పత్తి ద్రవీభవనానికి అల్యూమినియం అల్లాయ్ ఇంగోట్ మాత్రమే ఉపయోగించినప్పుడు కంటే ఎక్కువగా ఉంటుంది. అధిక సాపేక్ష ఆర్ద్రత ఉన్న వాతావరణంలో ఉత్పత్తిలో, రీసైకిల్ చేయబడిన పదార్థం యొక్క నిష్పత్తి 30%మించకూడదు మరియు పొడి వాతావరణంలో రీసైకిల్ చేయబడిన పదార్థాన్ని తగిన విధంగా పెంచవచ్చు, కానీ అది 40%మించకూడదు.

కరిగిన తర్వాత కరిగిన అల్యూమినియం యొక్క స్లాగింగ్ మరియు డీగ్యాసింగ్ సకాలంలో నిర్వహించాలి మరియు సంబంధిత పారామితులను అవసరమైన విధంగా రికార్డ్ చేయాలి. కేంద్రీకృత ద్రవీభవన ప్రక్రియలో, అల్యూమినియం ద్రవం యొక్క ప్రతి కుండ యొక్క రసాయన కూర్పును ద్రవీభవన ప్రక్రియలో ఉత్పత్తి యొక్క రసాయన కూర్పు అర్హత కలిగి ఉండేలా పరీక్షించాలి. అదనంగా, దీర్ఘకాలిక స్మెల్టింగ్ను నివారించాలి, లేకుంటే అల్యూమినియం మిశ్రమం ద్రవంలో హైడ్రోజన్ కంటెంట్ పెరుగుతుంది, ఇది డై-కాస్టింగ్ ఉత్పత్తి యొక్క బలం మరియు గాలి బిగుతును ప్రభావితం చేస్తుంది. సాధారణంగా, ఇది కరగడం నుండి డై-కాస్టింగ్ వరకు 4 గం దాటదు.

సహాయక పదార్థాల నిర్వహణ

1. విడుదల ఏజెంట్ నియంత్రణ

అచ్చు విడుదల ఏజెంట్ను ఉపయోగించడం వల్ల ద్రవ లోహాన్ని నింపడం సజావుగా ఉంటుంది, ఏర్పడటాన్ని సులభతరం చేస్తుంది, అచ్చు అంటుకోకుండా నిరోధించవచ్చు, కాస్టింగ్లు ప్రకాశవంతమైన, మృదువైన మరియు చదునైన ఉపరితల నాణ్యతను పొందేలా చేస్తాయి మరియు ఉత్పత్తి లయ, కాస్టింగ్ ఉపరితలం మరియు అంతర్గత నాణ్యతపై గొప్ప ప్రభావాన్ని చూపుతాయి. అదే సమయంలో, ఇది అచ్చును కాపాడుతుంది, అచ్చు ఉపరితలంపై అధిక ఉష్ణోగ్రత ద్రవ లోహం యొక్క కోతను నివారించవచ్చు, అచ్చు యొక్క ఉష్ణ వాహకత మరియు అచ్చు ఉష్ణోగ్రతను తగ్గిస్తుంది మరియు అచ్చు యొక్క జీవితాన్ని పొడిగించవచ్చు. అచ్చు తెరిచినప్పుడు, ఇది కాస్టింగ్ యొక్క మృదువైన ఎజెక్షన్కు అనుకూలంగా ఉంటుంది మరియు పంచ్, ఎజెక్టర్ రాడ్ మరియు కదిలే భాగాల రాపిడిని తగ్గించడంలో కూడా ఇది ముఖ్యమైన పాత్ర పోషిస్తుంది. విడుదల ఏజెంట్ నియంత్రణ విడుదల ఏజెంట్ యొక్క ఎంపిక మరియు నిష్పత్తిని మాత్రమే కలిగి ఉంటుంది, కానీ ఆపరేటర్ ద్వారా విడుదల ఏజెంట్ యొక్క స్ప్రేయింగ్ మరియు బ్లో-ఎండబెట్టడం యొక్క నిర్వహణను కూడా కలిగి ఉంటుంది. సాధారణంగా, విడుదల ఏజెంట్ ఎంపిక కింది అవసరాలను కలిగి ఉంటుంది.

- ఇది అధిక ఉష్ణోగ్రత మరియు తక్కువ అస్థిరత పాయింట్ వద్ద మంచి సరళత కలిగి ఉంటుంది. విడుదల ఏజెంట్లోని నీరు 100-150 ° C వద్ద త్వరగా అస్థిరమవుతుంది.

- ఇది డై-కాస్టింగ్ అచ్చులు మరియు డై-కాస్టింగ్ భాగాలపై తినివేయు ప్రభావాన్ని కలిగి ఉండదు మరియు స్థిరమైన పనితీరును కలిగి ఉంటుంది. విడుదల ఏజెంట్ గాలిలో చాలా వేగంగా మరియు చిక్కగా మారకూడదు.

- అధిక ఉష్ణోగ్రత వద్ద హానికరమైన వాయువు అవక్షేపించబడదు మరియు డై-కాస్టింగ్ కుహరం యొక్క ఉపరితలంపై ఎటువంటి ఫౌలింగ్ జరగదు.

ప్రస్తుతం, విడుదల ఏజెంట్ యొక్క స్ప్రేయింగ్ ప్రధానంగా మాన్యువల్ ఆపరేషన్, మరియు కాస్టింగ్ నాణ్యత, డై-కాస్టింగ్ అచ్చు జీవితం మరియు ఉత్పత్తి సామర్థ్యాన్ని నిర్ధారించడానికి సహేతుకమైన స్ప్రేయింగ్ ఆపరేషన్ ఒక ముఖ్యమైన అంశం. అచ్చు విడుదల ఏజెంట్ యొక్క స్ప్రేయింగ్ సమయం కూడా అచ్చు విడుదల పనితీరు, పలుచన నిష్పత్తి, విభిన్న డై కాస్టింగ్ ఆకారాలు మరియు వివిధ రకాల అచ్చు విడుదల ఏజెంట్ల యొక్క వివిధ అచ్చు ఉష్ణోగ్రతలతో మారుతుంది. విడుదల ఏజెంట్ స్ప్రే గన్ నుండి అచ్చు యొక్క ఉపరితలం వరకు స్ప్రే చేయబడుతుంది, ఇది ఒక రక్షిత ఫిల్మ్గా ఘనీభవిస్తుంది. దీనికి చాలా సమయం పడుతుంది. ప్రక్రియ పూర్తి కానప్పుడు, కాస్టింగ్ ఆపరేషన్ నిర్వహించబడుతుంది, ఇది తరచుగా కాస్టింగ్ యొక్క వదులుగా ఉండే లోపాలకు మూల కారణం. డై-కాస్టింగ్ ప్రక్రియ నిబంధనల ప్రకారం, విభిన్న రకాల విడుదల ఏజెంట్ మరియు విభిన్న పలుచన నిష్పత్తుల కోసం సహేతుకమైన స్ప్రేయింగ్ సమయ పరిధిని స్వీకరించాలి. డై కాస్టింగ్ కార్మికులు ప్రాసెస్ పారామితుల ఎగువ మరియు దిగువ పరిమితులు మరియు సర్దుబాటు ప్రభావం యొక్క ధోరణిని అర్థం చేసుకోవాలి మరియు ఉత్పత్తి చేయబడిన డై కాస్టింగ్ల ఉపరితల పరిస్థితులకు అనుగుణంగా తగిన సర్దుబాట్లు చేయాలి.

నీటి ఆధారిత విడుదల ఏజెంట్లను ఉపయోగించినప్పుడు, విడుదల ఏజెంట్ల నిష్పత్తి ఖచ్చితంగా నియంత్రించబడాలి. నీటికి విడుదల చేసే ఏజెంట్ యొక్క నిష్పత్తి చాలా మందంగా ఉంటే, అచ్చు ఉపరితలంపై మందమైన చిత్రం ఏర్పడుతుంది మరియు విడుదల ఏజెంట్ చేరడం నెమ్మదిగా అచ్చు ఉపరితలంపై ఏర్పడుతుంది. విడుదల ఏజెంట్లోని తేమ పూర్తిగా డిశ్చార్జ్ చేయబడదు మరియు గ్యాస్ ఉత్పత్తి అవుతుంది, ఇది డై-కాస్టింగ్ భాగాన్ని చేస్తుంది. అంతర్గత సంపీడనం క్షీణిస్తుంది. నీటికి విడుదల చేసే ఏజెంట్ యొక్క నిష్పత్తి చాలా సన్నగా ఉంటే, ప్రభావం సాధించబడదు మరియు డై-కాస్టింగ్ భాగాలు ఒత్తిడి మరియు అచ్చు అంటుకోవడంతో బాధపడతాయి.

అందువల్ల, డై-కాస్టింగ్ వర్క్షాప్ యొక్క నాణ్యత నియంత్రణలో, విడుదల ఏజెంట్ నిర్వహణ డై-కాస్టింగ్ భాగాల నాణ్యతపై ఎక్కువ ప్రభావం చూపుతుంది. విడుదల ఏజెంట్ నిష్పత్తికి బాధ్యత వహించడానికి ప్రత్యేక వ్యక్తిని నియమించడం మరియు డై-కాస్టింగ్ ఉత్పత్తి ప్రక్రియలో విడుదల ఏజెంట్ మరియు నీటి నిష్పత్తిని స్పష్టంగా పేర్కొనడం వంటి ఈ ప్రాంతంలో నిర్వహణను బలోపేతం చేయడం అవసరం. విడుదల ఏజెంట్ తయారీ ప్రక్రియ ప్రకారం ఉత్పత్తులు నిర్ణయించబడతాయి మరియు లెక్కించబడతాయి. పిచికారీ చేసేటప్పుడు, ఆపరేటర్ స్ప్రేయింగ్ చర్యపై కఠినమైన శిక్షణనివ్వాలి మరియు అవసరాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా చర్యను తప్పనిసరిగా నిర్వహించాలి మరియు ఎక్కువ, తక్కువ స్ప్రే లేదా మిస్ స్ప్రేని పిచికారీ చేయడానికి ఇది అనుమతించబడదు.

2. పంచ్ ఆయిల్ నిర్వహణ

ప్రస్తుతం, చమురు ఆధారిత పంచ్ లూబ్రికేటింగ్ ఆయిల్ లేదా పార్టికల్ లూబ్రికేషన్ వాడకం చాలా వరకు, ఏ విధమైన పంచ్ లూబ్రికేషన్ అయినా, అల్యూమినియం ద్రవం బారెల్లోకి ప్రవేశించిన తర్వాత, దానిని తక్కువ సమయంలో పూర్తిగా కాల్చాలి, మరియు అవశేషాలను తప్పనిసరిగా పంపిణీ చేయాలి మిశ్రమం ద్రవం ఎగువ పొరపై, తద్వారా ఉత్పత్తిపై పంచ్ ఆయిల్ ప్రభావం చాలా ఎక్కువగా ఉండదు. లేకపోతే, దహన తర్వాత ఏర్పడిన గ్యాస్ మరియు దహన తర్వాత అవశేషాలు ఉత్పత్తిలోకి ప్రవేశిస్తాయి మరియు ఫలితాన్ని ఊహించవచ్చు.

పంచ్ ఆయిల్ ధృవీకరించడానికి సులభమైన మార్గం అచ్చుపై మెటీరియల్ హ్యాండిల్ యొక్క రంగును గమనించడం. సాధారణంగా, మెటీరియల్ హ్యాండిల్ యొక్క మందం పంచ్ యొక్క వ్యాసంలో 1/3 నుండి 1/4 వరకు ఉంటుంది, మరియు పంచ్ ఆయిల్ యొక్క నల్లబడటం యొక్క పొడవు మెటీరియల్ హ్యాండిల్ యొక్క మందం యొక్క 3 ని మించకూడదు. /5; అదే సమయంలో, మెటీరియల్ హ్యాండిల్ చివర స్పష్టమైన నల్లబడటం ఉండకూడదు (అంటే, చాలా గ్రాఫైట్ పౌడర్ అవశేషాలు). లేకపోతే, ఉత్పత్తిని ప్రాసెస్ చేసిన తర్వాత, రంధ్రాల వంటి లోపాలు అనివార్యంగా పెరుగుతాయి.

ఉత్పత్తి ప్రక్రియలో, మేము అన్ని సమయాలలో పంచ్ సరళత పరికరం యొక్క పని పరిస్థితిపై కూడా శ్రద్ధ వహించాలి. కందెనను ఎక్కువగా లేదా చాలా తక్కువగా పిచికారీ చేస్తే, అది ప్రెజర్ చాంబర్ మరియు పంచ్ జీవితం మరియు డై కాస్టింగ్ నాణ్యతపై ప్రతికూల ప్రభావం చూపుతుంది. ఉపయోగించిన కందెన మొత్తాన్ని సర్దుబాటు చేసేటప్పుడు, పంచ్ యొక్క సరళత మరియు అచ్చు యొక్క డీమోల్డబిలిటీ రెండింటినీ పరిగణనలోకి తీసుకోవడం అవసరం. ముఖ్యంగా పార్టికల్ లూబ్రికేషన్ ఉపయోగిస్తున్నప్పుడు, డై-కాస్టింగ్ అచ్చులో మైనపు గుళికలను ఎలా ఉపయోగించినప్పటికీ, సేంద్రియ పదార్థాల అస్థిరత సమస్య ఉంటుంది. పెద్ద మొత్తంలో అస్థిర సేంద్రియ పదార్థాన్ని బాగా విడుదల చేయలేకపోతే, డై-కాస్టింగ్ భాగంలోని రంధ్రాల ఉత్పత్తిపై ఇది గొప్ప ప్రభావాన్ని చూపుతుంది.

3. పంచ్ నిర్వహణ

పంచ్ మరియు ప్రెజర్ చాంబర్ ఒకదానిపై ఒకటి ఆధారపడే వ్యవస్థ. సాధారణ పరిస్థితులలో, ప్రెజర్ చాంబర్ యొక్క జీవితం 2 నుండి 3 సంవత్సరాలకు చేరుకుంటుంది, మరియు ఒక పంచ్ యొక్క జీవితం చిన్నది, ఒక షిఫ్ట్, మరియు సుదీర్ఘ జీవితం 10,000 సార్లు కంటే ఎక్కువ చేరుకోవచ్చు. జీవిత వ్యవధిలో వ్యత్యాసం ఉత్పత్తి నాణ్యతలో హెచ్చుతగ్గులు మరియు ఉత్పత్తి వ్యయాలలో గణనీయమైన మార్పులకు కారణమవుతుంది. అందువల్ల, మంచి పంచ్ నిర్వహణ డై-కాస్టింగ్ భాగాల నాణ్యతను స్థిరీకరించడమే కాకుండా, డై-కాస్టింగ్ ఉత్పత్తి వ్యయాన్ని బాగా తగ్గిస్తుంది.

- పంచ్ సైజు డిజైన్. సాధారణ పరిస్థితులలో, పంచ్ మరియు ప్రెజర్ చాంబర్ మధ్య కొంత క్లియరెన్స్ ఉండాలి. ఆదర్శవంతమైన గ్యాప్ 0.1 మిమీ అని ప్రాక్టీస్ చూపుతుంది. ఇంజెక్షన్ సమయంలో, గ్యాప్ చాలా పెద్దదిగా ఉంటే, అల్యూమినియం మిశ్రమం ద్రవం గ్యాప్లోకి ప్రవేశించవచ్చు మరియు అల్యూమినియం ద్రవ లీకేజ్ మరియు పొగ ఏర్పడుతుంది, ఇది పంచ్ యొక్క దుస్తులు తీవ్రతరం చేస్తుంది మరియు పంచ్ జీవితాన్ని తగ్గిస్తుంది; అంతరం చాలా తక్కువగా ఉంటే, ప్రక్రియలో పంచ్ కదులుతుంది, జామింగ్ ఉంది, ప్రక్రియ ద్వారా ముందుగా నిర్ణయించిన వేగానికి పంచ్ వేగం చేరుకోదు, అచ్చు నింపే సమయం ఎక్కువవుతుంది మరియు డై-కాస్టింగ్ యొక్క నాణ్యత సమస్యలు భాగాలు పెరుగుతాయి. అందువల్ల, చివరకు క్లిష్టమైన అంతరాన్ని నియంత్రించడానికి, పంచ్ యొక్క జీవితాన్ని పొడిగించడానికి మరియు ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి, పంచ్ యొక్క ప్రాసెసింగ్ మరియు తయారీని డ్రాయింగ్ ప్రకారం ఖచ్చితంగా నిర్వహించాలి.

- పంచ్ యొక్క శీతలీకరణ డై-కాస్టింగ్ ప్రక్రియ ఉష్ణోగ్రత యొక్క మార్పుతో, పంచ్ యొక్క ఉష్ణోగ్రత నిరంతరం మారుతూ ఉంటుందని నిర్ణయిస్తుంది కాబట్టి, పంచ్ మరియు ప్రెజర్ చాంబర్ మధ్య అంతరం కూడా మారుతోంది. ఈ మార్పులు పంచ్ యొక్క సేవ జీవితాన్ని మాత్రమే కాకుండా, డై-కాస్టింగ్ ప్రక్రియలో ఇంజెక్షన్ ప్రక్రియ యొక్క స్థిరత్వాన్ని కూడా ప్రభావితం చేస్తాయి. ఆదర్శవంతమైన అంతరాన్ని నిర్వహించడానికి, పంచ్ను చల్లబరచడం అవసరం. డిజైన్లో, ఇంజెక్షన్ రాడ్ యొక్క వాటర్ కోర్ ద్వారా ప్లంగర్ పూర్తిగా చల్లబడిందని, మరియు పంచ్ యొక్క వేడిని గరిష్ట స్థాయిలో తీసివేయవచ్చు మరియు పంచ్ మరియు ప్రెజర్ చాంబర్ మధ్య ఆదర్శవంతమైన అంతరాన్ని ఉంచవచ్చు స్థిరమైన ఈ చర్యలు ప్రతి అచ్చు యొక్క ఇంజెక్షన్ ప్రక్రియ యొక్క స్థిరత్వాన్ని మరియు డై-కాస్టింగ్ ఉత్పత్తుల నాణ్యత యొక్క స్థిరత్వాన్ని నిర్ధారించడానికి సహాయపడతాయి. మంచి పంచ్ కూలింగ్తో కూడిన ఇంజెక్షన్ సిస్టమ్ ఇంజెక్షన్ ప్రక్రియ యొక్క స్థిరత్వాన్ని నిర్ధారించేటప్పుడు పంచ్ యొక్క సేవ జీవితాన్ని బాగా పొడిగించగలదని ప్రాక్టీస్ చూపించింది. ఏదేమైనా, పంచ్ యొక్క శీతలీకరణ నీటి సర్క్యూట్ను మూసివేయడం మరియు పంచ్ మరియు ఇంజెక్షన్ రాడ్ మధ్య పేలవమైన సీలింగ్ వల్ల కలిగే కూలింగ్ వాటర్ లీకేజ్ పట్ల జాగ్రత్త వహించడం అవసరం. శీతలీకరణ నీటి లీకేజీపై తగినంత శ్రద్ధ చూపకపోతే, అది ఉత్పత్తిని తీవ్రంగా ప్రభావితం చేస్తుంది. గాలి బిగుతు.

4. క్రూసిబుల్ నిర్వహణ

అల్యూమినియం మిశ్రమాల డై కాస్టింగ్ కోసం క్రూసిబుల్స్ వాడకం చాలా ముఖ్యం, ముఖ్యంగా కాస్ట్ ఐరన్ క్రూసిబుల్స్ ఉపయోగించడం. క్రూసిబుల్స్ ఖచ్చితంగా క్రూసిబుల్ స్పెసిఫికేషన్లకు అనుగుణంగా పనిచేయలేకపోతే, తదుపరి ఉత్పత్తి ప్రక్రియలో అల్యూమినియం అల్లాయ్ కాంపోజిషన్లోని ఫే కంటెంట్ ప్రమాణాన్ని మించి ఉండవచ్చు. మా అనుభవం ప్రకారం, క్రొత్త కుండను ఉపయోగించడానికి అవసరాలకు అనుగుణంగా తారాగణం ఇనుము క్రూసిబుల్ పెయింట్తో బ్రష్ చేయగలిగితే మరియు ప్రతి 3 రోజులకు ఒకసారి బ్రష్ చేస్తే, ప్రాథమికంగా మొత్తం డై సమయంలో ఫీ కంటెంట్ పెరుగుతుంది- కాస్టింగ్ ఉత్పత్తి ప్రక్రియ 0.2% మించదు (ఇది సంవత్సరాలుగా కంపెనీ గణాంక డేటా, వివిధ కంపెనీల మధ్య కొన్ని తేడాలు ఉండవచ్చు). అల్యూమినియం అల్లాయ్ కడ్డీల ఇన్కమింగ్ తనిఖీని నియంత్రించే ఆవరణలో, ఉత్పత్తి చేయబడిన డై కాస్టింగ్ల మిశ్రమం కూర్పు ప్రామాణిక అవసరాలను తీరుస్తుందని ఇది పూర్తిగా హామీ ఇస్తుంది. గ్రాఫైట్ క్రూసిబుల్స్ వాడకంలో ఇనుము పెరగడం గురించి ఆందోళన లేనప్పటికీ, దానిపై కూడా దృష్టి పెట్టాలి. గ్రాఫైట్ క్రూసిబుల్స్ యొక్క మొదటి ఉపయోగం కోసం ఎండబెట్టడం ప్రక్రియ ఖచ్చితంగా అమలు చేయాలి. ఈ కార్యకలాపాలు భవిష్యత్తులో గ్రాఫైట్ క్రూసిబుల్స్ యొక్క సేవ జీవితాన్ని ప్రభావితం చేస్తాయి మరియు బాగా వేడి చేయబడలేదు. గ్రాఫైట్ క్రూసిబుల్ జీవితం బాగా ప్రభావితమవుతుంది. ప్రతి గ్రాఫైట్ క్రూసిబుల్ యొక్క అధిక ధర డై కాస్టింగ్ ఉత్పత్తి వ్యయాన్ని ప్రభావితం చేస్తుంది.

ముగింపు

నాణ్యత నిర్వహణ యొక్క ఐదు ప్రధాన అంశాలలో, పైన పేర్కొన్నవి ప్రధానంగా "మెటీరియల్స్" మరియు "పీపుల్స్" సమస్యలను చర్చించాయి. ముడి పదార్థాలు మరియు సహాయక సామగ్రిని నిర్వహించేటప్పుడు, సిబ్బంది శిక్షణ మరియు నిర్వహణ బాగా చేయాలి మరియు డై కాస్టింగ్ కార్మికుల సాంకేతిక స్థాయిని మరింత మెరుగుపరచాలి. డై-కాస్టింగ్ ఉత్పత్తిలో నాణ్యత సమస్యలను సమర్థవంతంగా పరిష్కరించడానికి, డై-కాస్టింగ్ వర్క్షాప్ యొక్క నాణ్యత నియంత్రణకు మొత్తం నాణ్యత నిర్వహణ ఆలోచనను వర్తింపజేయండి మరియు ఉత్పత్తికి మార్గనిర్దేశం చేయడానికి క్రమబద్ధమైన డై-కాస్టింగ్ ఉత్పత్తి సిద్ధాంతాన్ని ఉపయోగించండి. డై-కాస్టింగ్ వర్క్షాప్ యొక్క నాణ్యతా నియంత్రణ సామర్థ్యాన్ని ఖచ్చితంగా కొత్త ఎత్తుకు మెరుగుపరుస్తుంది. .

పునర్ముద్రణ కోసం దయచేసి ఈ వ్యాసం యొక్క మూలం మరియు చిరునామాను ఉంచండి: డై కాస్టింగ్ ఉత్పత్తిలో అల్యూమినియం మిశ్రమం మరియు సహాయక పదార్థాల నిర్వహణ

మింగే కాస్టింగ్ కంపెనీ నాణ్యమైన మరియు అధిక పనితీరు గల కాస్టింగ్ భాగాలను తయారు చేయడానికి మరియు అందించడానికి అంకితం చేయబడింది (మెటల్ డై కాస్టింగ్ భాగాల శ్రేణి ప్రధానంగా ఉన్నాయి సన్నని గోడ డై కాస్టింగ్,హాట్ ఛాంబర్ డై కాస్టింగ్,కోల్డ్ ఛాంబర్ డై కాస్టింగ్), రౌండ్ సర్వీస్ (డై కాస్టింగ్ సర్వీస్,సిఎన్సి మ్యాచింగ్,అచ్చు తయారీ, ఉపరితల చికిత్స) .ఏ కస్టమ్ అల్యూమినియం డై కాస్టింగ్, మెగ్నీషియం లేదా జమాక్ / జింక్ డై కాస్టింగ్ మరియు ఇతర కాస్టింగ్ అవసరాలు మమ్మల్ని సంప్రదించడానికి స్వాగతం.

ISO9001 మరియు TS 16949 నియంత్రణలో, బ్లాస్టర్స్ నుండి అల్ట్రా సోనిక్ వాషింగ్ మెషీన్ల వరకు వందలాది అధునాతన డై కాస్టింగ్ యంత్రాలు, 5-యాక్సిస్ మెషీన్లు మరియు ఇతర సౌకర్యాల ద్వారా అన్ని ప్రక్రియలు జరుగుతాయి. మింగేకు అధునాతన పరికరాలు మాత్రమే కాకుండా ప్రొఫెషనల్ కూడా ఉన్నాయి కస్టమర్ యొక్క రూపకల్పన నిజం కావడానికి అనుభవజ్ఞులైన ఇంజనీర్లు, ఆపరేటర్లు మరియు ఇన్స్పెక్టర్ల బృందం.

డై కాస్టింగ్ యొక్క కాంట్రాక్ట్ తయారీదారు. సామర్థ్యాలలో కోల్డ్ చాంబర్ అల్యూమినియం డై కాస్టింగ్ భాగాలు 0.15 పౌండ్లు. 6 పౌండ్లు., శీఘ్ర మార్పు ఏర్పాటు మరియు మ్యాచింగ్. విలువ-జోడించిన సేవల్లో పాలిషింగ్, వైబ్రేటింగ్, డీబరింగ్, షాట్ బ్లాస్టింగ్, పెయింటింగ్, ప్లేటింగ్, పూత, అసెంబ్లీ మరియు టూలింగ్ ఉన్నాయి. 360, 380, 383 మరియు 413 వంటి మిశ్రమాలను కలిగి ఉన్న పదార్థాలలో ఉన్నాయి.

జింక్ డై కాస్టింగ్ డిజైన్ సహాయం / ఏకకాలిక ఇంజనీరింగ్ సేవలు. ఖచ్చితమైన జింక్ డై కాస్టింగ్స్ యొక్క అనుకూల తయారీదారు. సూక్ష్మ కాస్టింగ్లు, అధిక పీడన డై కాస్టింగ్లు, మల్టీ-స్లైడ్ అచ్చు కాస్టింగ్లు, సాంప్రదాయిక అచ్చు కాస్టింగ్లు, యూనిట్ డై మరియు స్వతంత్ర డై కాస్టింగ్లు మరియు కుహరం సీల్డ్ కాస్టింగ్లు తయారు చేయవచ్చు. +/- 24 in లో 0.0005 అంగుళాల వరకు పొడవు మరియు వెడల్పులలో కాస్టింగ్ తయారు చేయవచ్చు. సహనం.

ISO 9001: 2015 డై కాస్ట్ మెగ్నీషియం యొక్క సర్టిఫైడ్ తయారీదారు, సామర్థ్యాలలో 200 టన్నుల హాట్ చాంబర్ & 3000 టన్నుల కోల్డ్ చాంబర్, టూలింగ్ డిజైన్, పాలిషింగ్, మోల్డింగ్, మ్యాచింగ్, పౌడర్ & లిక్విడ్ పెయింటింగ్, CMM సామర్థ్యాలతో పూర్తి QA , అసెంబ్లీ, ప్యాకేజింగ్ & డెలివరీ.

ITAF16949 ధృవీకరించబడింది. అదనపు కాస్టింగ్ సేవ చేర్చండి ఇన్వెస్ట్ కాస్టింగ్,ఇసుక తారాగణం,గ్రావిటీ కాస్టింగ్, లాస్ట్ ఫోమ్ కాస్టింగ్,సెంట్రిఫ్యూగల్ కాస్టింగ్,వాక్యూమ్ కాస్టింగ్,శాశ్వత అచ్చు కాస్టింగ్,. సామర్థ్యాలలో EDI, ఇంజనీరింగ్ సహాయం, సాలిడ్ మోడలింగ్ మరియు సెకండరీ ప్రాసెసింగ్ ఉన్నాయి.

కాస్టింగ్ పరిశ్రమలు పార్ట్స్ కేస్ స్టడీస్: కార్లు, బైకులు, విమానం, సంగీత వాయిద్యాలు, వాటర్క్రాఫ్ట్, ఆప్టికల్ పరికరాలు, సెన్సార్లు, మోడల్స్, ఎలక్ట్రానిక్ పరికరాలు, ఎన్క్లోజర్స్, క్లాక్స్, మెషినరీ, ఇంజన్లు, ఫర్నిచర్, ఆభరణాలు, జిగ్స్, టెలికాం, లైటింగ్, వైద్య పరికరాలు, ఫోటోగ్రాఫిక్ పరికరాలు, రోబోట్లు, శిల్పాలు, సౌండ్ పరికరాలు, క్రీడా పరికరాలు, సాధనం, బొమ్మలు మరియు మరిన్ని.

తదుపరి చేయడానికి మేము మీకు ఏమి సహాయపడతాము?

For హోమ్ పేజీకి వెళ్ళండి డై కాస్టింగ్ చైనా

→భాగాలు ప్రసారం-మేము చేసామో తెలుసుకోండి.

→ సంబంధిత చిట్కాలు గురించి కాస్టింగ్ సేవలు చనిపోతాయి

By మింగే డై కాస్టింగ్ తయారీదారు | వర్గాలు: ఉపయోగకరమైన వ్యాసాలు |మెటీరియల్ టాగ్లు: అల్యూమినియం కాస్టింగ్, జింక్ కాస్టింగ్, మెగ్నీషియం కాస్టింగ్, టైటానియం కాస్టింగ్, స్టెయిన్లెస్ స్టీల్ కాస్టింగ్, ఇత్తడి కాస్టింగ్,కాంస్య కాస్టింగ్,వీడియో ప్రసారం,కంపెనీ చరిత్ర,అల్యూమినియం డై కాస్టింగ్ | వ్యాఖ్యలు ఆఫ్