క్వాలిటీ అస్యూరెన్స్

డై కాస్టింగ్ ప్రాసెస్ మరియు ఉత్పత్తుల కోసం మేము నాణ్యత నియంత్రణను ఎలా చేస్తాము

కాస్టింగ్ పరిశ్రమకు నాణ్యత నియంత్రణ యొక్క ప్రాముఖ్యత

నాణ్యత నియంత్రణ అనేది ఉత్పత్తుల యొక్క మొత్తం తనిఖీ మరియు ఉత్పాదక ప్రక్రియ, కాస్టింగ్ తయారీ ప్రక్రియలో, ఉత్పత్తి చేయబడిన ఉత్పత్తులు సంస్థ, పరిశ్రమ మరియు కస్టమర్ల యొక్క ప్రామాణిక మరియు అవసరాలకు అనుగుణంగా ఉండేలా నాణ్యతా నియంత్రణ అవసరం. అదనంగా, కాస్టింగ్ భాగాల యొక్క సరైన నాణ్యత నియంత్రణ లోపభూయిష్ట ఉత్పత్తులను నివారించడం, నష్టాలను తగ్గించడం, డైమెన్షనల్ ఖచ్చితత్వం మరియు నాణ్యతను నిర్ధారించడం, వనరులను పరిరక్షించడం, ఖర్చును తగ్గించడం మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది. ఇది తయారీదారులు మరియు కస్టమర్లకు మంచిది.

అందువల్ల, ప్రతి భాగం యొక్క నాణ్యతా ప్రమాణాన్ని నిర్వచించడం మరియు స్థాపించడం మొదలుకొని సమర్థవంతమైన నాణ్యత నియంత్రణ వ్యవస్థను నిర్మించాలి. ప్రొఫెషనల్ క్వాలిటీ కంట్రోల్ మరియు తనిఖీ ఉద్యోగి కూడా అవసరం.

కాంట్రాక్ట్ తయారీ మరియు వేగవంతమైన ప్రోటోటైపింగ్ సేవలకు డై కాస్టింగ్ కంపెనీలను ఉపయోగిస్తారు. సహనం మైక్రోస్కోపిక్ పరిమితుల్లోకి రావాలి. ఉదాహరణకు, ఆయిల్ లైన్ వాల్వ్ పేర్కొన్నదానికంటే 1 మిమీ కంటే పెద్దది. ఉపయోగించినట్లయితే, ఫలితం చమురు లీక్ చేసే వేలాది కొత్త కార్లు కావచ్చు. ఏరోస్పేస్, షిప్ బిల్డింగ్, ఉపకరణం మరియు ఇతర పరిశ్రమలలో ఇలాంటి అవాంఛిత మరియు unexpected హించని ఫలితాలు సంభవించవచ్చు. ఈ లోపాలను నివారించడం నాణ్యత నియంత్రణ యొక్క స్థానం.

నాణ్యత నియంత్రణ విధానం

- ISO 9001: 2015 సర్టిఫికేషన్

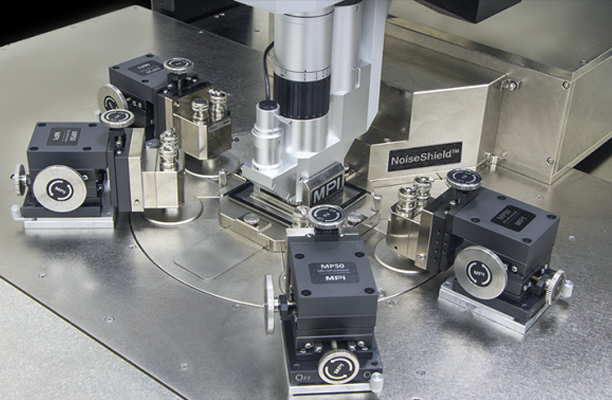

- CMM

- MPI తనిఖీ

మింగే ఒక మధ్య-పరిమాణ డై కాస్టింగ్ సంస్థ. అందువల్ల, సిఎన్సి మ్యాచింగ్ నాణ్యత నియంత్రణ మా కంపెనీకి మూలస్తంభమని మేము అర్థం చేసుకున్నాము. మా కాస్టింగ్ షాపులలో, ప్రతి కార్మికుడు భాగాల నాణ్యత నియంత్రణలో పాల్గొంటారు.

ISO 9001 క్వాలిటీ మేనేజ్మెంట్ సిస్టమ్

మాకు ISO9001: 2015 నాణ్యత నిర్వహణ ధృవీకరణ ఉంది, నాణ్యత కేవలం ధృవీకరణ కంటే ఎక్కువ. మా ఫ్యాక్టరీకి అవసరమైన అంతర్గత భాగాల నాణ్యత నియంత్రణ వ్యవస్థ ఉంది, ఇటీవలి సంవత్సరాలలో, మేము ఉత్పత్తి నిర్వహణ కోసం ERP వ్యవస్థను ఉపయోగిస్తాము, కాబట్టి మేము ఉత్పత్తి ప్రక్రియ యొక్క ప్రతి దశను నిర్వహించగలుగుతాము - ప్రారంభ కొటేషన్ నుండి చివరి డెలివరీ వరకు.

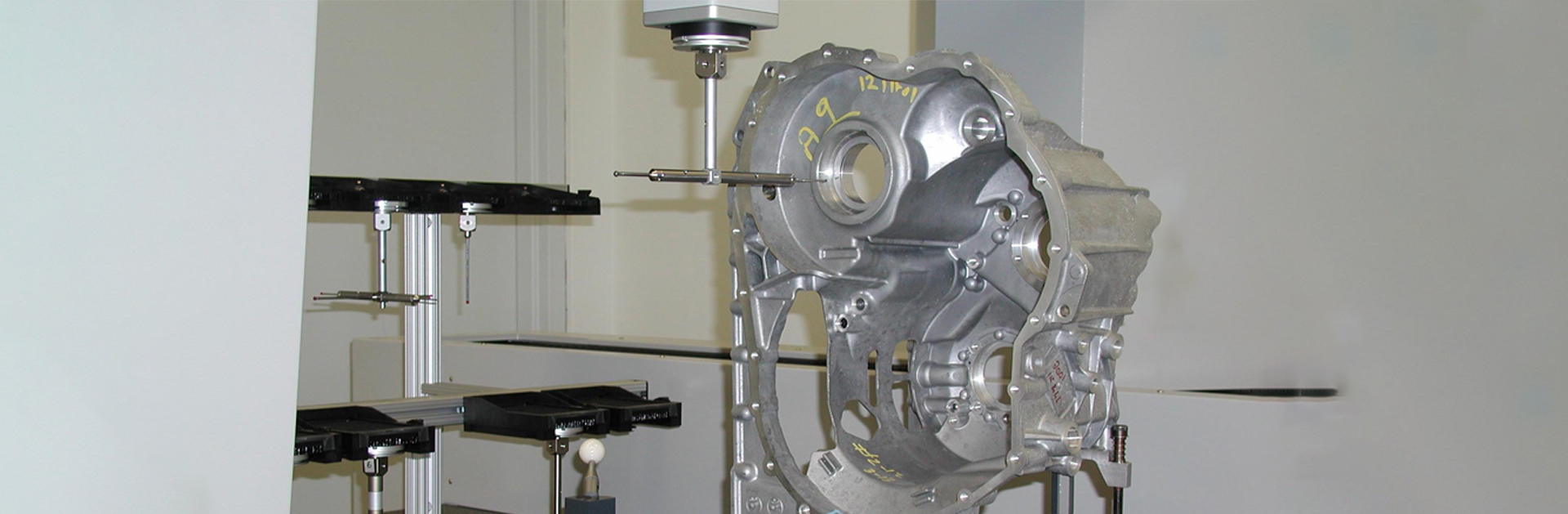

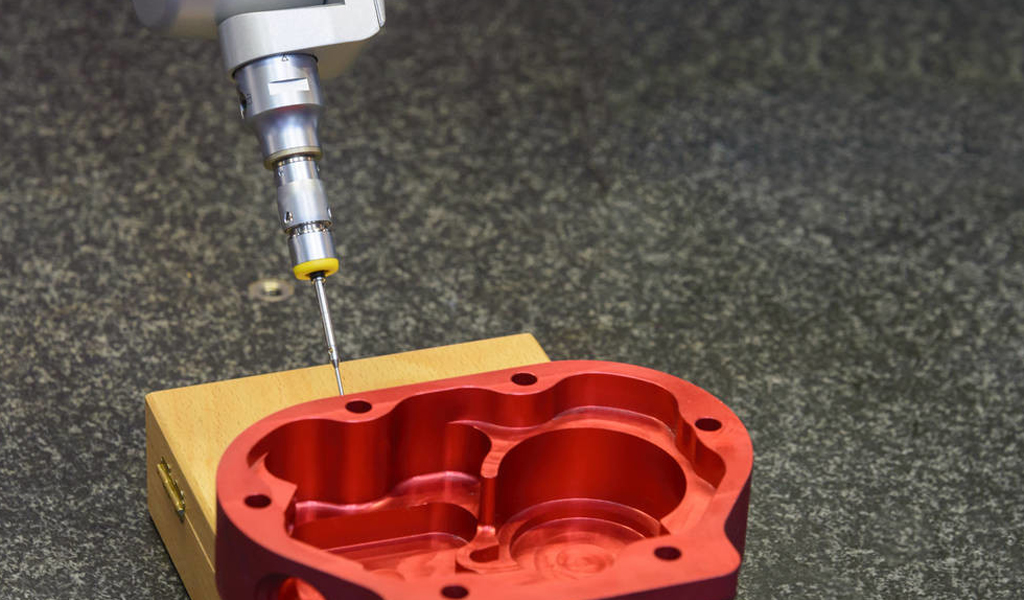

కాస్టింగ్ సమయంలో డైమెన్షనల్ తనిఖీ

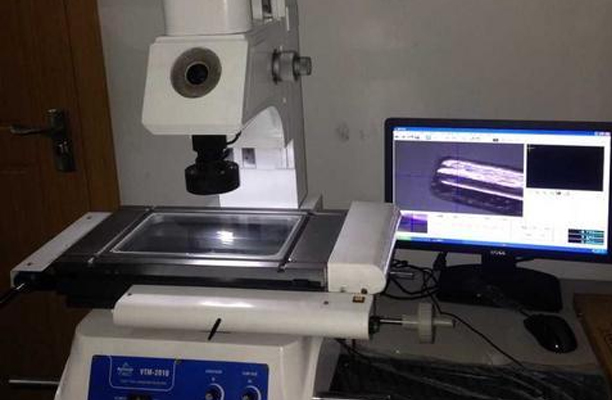

మాకు బలమైన అంతర్గత డైమెన్షనల్ తనిఖీ సామర్థ్యం ఉంది. ఎందుకంటే మేము CMM, ఇమేజ్ కొలిచే పరికరం మొదలైన అన్ని అవసరమైన డైమెన్షనల్ తనిఖీ పరికరాలను కలిగి ఉన్నాము.

మొదటి ముక్క తనిఖీ, ప్రక్రియ తనిఖీ మరియు తుది తనిఖీ వంటి కఠినమైన తనిఖీ విధానాలు మాకు ఉన్నాయి. డెలివరీకి ముందు అన్ని డై కాస్టింగ్ లేదా ఇతర భాగాలు తనిఖీ చేయబడి, ఆమోదించబడతాయని మేము హామీ ఇవ్వగలము.

కాస్టింగ్ ప్రాసెస్ మరియు ఉత్పత్తుల కోసం మేము నాణ్యత నియంత్రణను ఎలా చేస్తాము

ఏదైనా పరిశ్రమలో నాణ్యత ఒక ముఖ్య అంశం, కాస్టింగ్లో మినహాయింపు లేదు. కస్టమర్ యొక్క స్పెసిఫికేషన్ల యొక్క అవసరాన్ని తీర్చడానికి మరియు ఉత్పత్తులు కస్టమర్ వైపు వచ్చినప్పుడు ఎటువంటి నాణ్యత సమస్యను నివారించడానికి, మా కాస్టింగ్ ప్రక్రియలో వాటిని తనిఖీ చేయడానికి మేము అనేక రకాల కొలిచే యంత్రాలను మరియు సాధనాలను ఉపయోగిస్తాము. గ్లోబల్ కస్టమర్ల కోసం మా ఉత్పత్తులను ఖచ్చితంగా నియంత్రించడానికి మింగే మరిన్ని ముఖ్య విషయాలను మరియు నైపుణ్యాలను తీసుకుంటాడు. ప్రతి ప్రాజెక్ట్ కోసం డై కాస్టింగ్ లేదా ఇతర భాగాల నాణ్యత నియంత్రణపై మింగే దృష్టి సారిస్తున్నారు, ప్రతి క్లయింట్ కావలసిన ఉత్పత్తిని అందుకున్నట్లు నిర్ధారించండి.

1. పరిశ్రమ నేపథ్యం గురించి తెలుసుకోండి

వివిధ పరిశ్రమలలోని వివిధ ప్రమాణాల ఆధారంగా, మేము ఆర్డర్ను అందుకున్నప్పుడు, డిజైన్ డ్రాయింగ్లపై దృష్టి పెట్టడం మినహా, మేము పరిశ్రమ నేపథ్యాన్ని కూడా అర్థం చేసుకోవాలి. ఉదాహరణకు, చాలా నెలల క్రితం, మేము వైద్య పరిశ్రమ నుండి కొత్త కస్టమర్ యొక్క డ్రాయింగ్లను అందుకున్నాము. వైద్య పరిశ్రమకు చెందిన కస్టమర్తో మేము సహకరించడం ఇదే మొదటిసారి. డ్రాయింగ్ నుండి, సహనం మాత్రమే చాలా ఎక్కువ. మరియు మేము కస్టమర్ నుండి ఇతర ప్రత్యేక అవసరాలు చూడలేదు. ధర ధృవీకరించబడిన తరువాత, మరియు అన్ని విషయాలు ఆమోదించబడిన తరువాత, స్పష్టంగా, మాకు తక్కువ సమయంలో కొనుగోలుదారు ఆర్డర్ వచ్చింది. నమూనాలు కస్టమర్ వైపు వచ్చిన తరువాత, ఒక కస్టమర్ వారి కొలత సాధనాలతో సరిపోలకపోవడంతో నమూనాలను తిరస్కరించినట్లు మాకు సమాచారం అందింది. తనిఖీ చేసి, చర్చలు జరిపిన తరువాత, ఇది మా వైపు ఉపయోగించిన మా కొలిచే సాధనాల సమస్య అని మేము కనుగొన్నాము. మీ కాస్టింగ్ ప్రక్రియ యొక్క నాణ్యతను నియంత్రించడానికి మేము చాలా చేస్తున్నాము, మాకు ఇంకా అలాంటి సమస్య ఉంది. దాన్ని ఎలా మెరుగుపరచాలి? కాబట్టి, మేము పరిశ్రమ నేపథ్యం గురించి తెలుసుకోవాలి.

2. ఉత్పత్తి రూపకల్పనను అర్థం చేసుకోండి

వినియోగదారులు తుది ఉత్పత్తి యొక్క CAD డ్రాయింగ్ను పంపినప్పుడు, మా ఇంజనీర్లు మరియు డిజైనర్లు డిజైన్ను వివరంగా మరియు జాగ్రత్తగా విశ్లేషిస్తారు, ఖాతాదారుల ఉత్పత్తి లక్షణాలు మరియు అవసరాలను అర్థం చేసుకుంటారు, ఉత్పత్తికి ముందు ప్రతి వివరాలను చూడండి. మీ భాగాన్ని తయారు చేయడానికి, ఉత్పాదక ప్రక్రియ అంతటా కారకాలను నియంత్రించడానికి మరియు డిమాండ్లను సాధించడానికి మేము చాలా తక్కువ ఖర్చుతో కూడిన పరిష్కారాన్ని ఉపయోగిస్తాము.

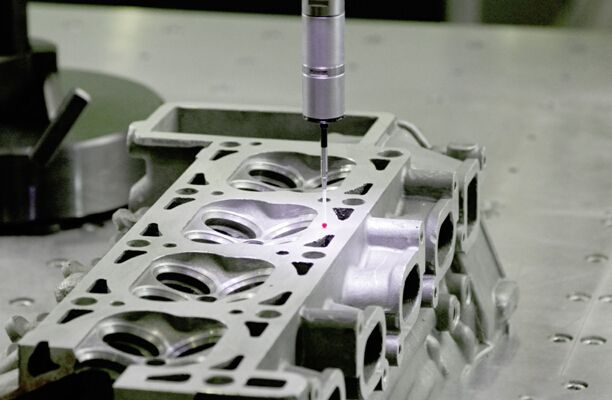

3. ఖచ్చితమైన కొలిచే పరికరంతో భాగాలను చూడండి

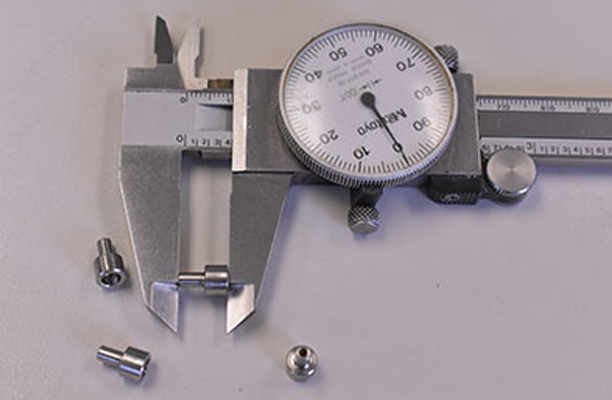

మింగే వద్ద ప్రొఫెషనల్ కొలిచే మెషిన్ ఆపరేటర్ మ్యాచింగ్ తర్వాత చివరి భాగాలతో పని చేస్తుంది. కొలతలు, కాఠిన్యం, రంగులు, సహనం వంటి అనేక తనిఖీల కొలత కోసం ఇప్పుడు వివిధ అధునాతన కొలిచే సాధనాలు ఉపయోగించవచ్చు. ఇన్స్పెక్టర్లు అది యంత్రంలో లేదా యంత్రం నుండి తీసివేసిన తరువాత తనిఖీలు చేయవచ్చు. గో / నో-గో గేజ్, మైక్రోమీటర్లు, సిఎమ్ఎమ్ (కోఆర్డినేట్ మెజరింగ్ మెషిన్), ఇన్-ప్రాసెస్ ప్రోబింగ్ మరియు ఎయిర్ గేజ్ సాధారణంగా కొలిచే పరికరాలు మరియు సాధనాలను ఉపయోగిస్తారు.

4. భాగం నడుస్తున్నప్పుడు తనిఖీ చేయండి

కొన్నిసార్లు, మెషిన్ చేయబడిన భాగం నడుస్తున్నప్పుడు మేము నాణ్యమైన తనిఖీని అమలు చేయాలి, తద్వారా సమస్యలను ముందుగానే గుర్తించడం మరియు పూర్తి చేయడానికి ముందు ఆ భాగాన్ని తిరిగి పని చేయడం. కఠినమైన సహనాన్ని కలిగి ఉండటానికి యంత్రాన్ని సర్దుబాటు చేయడానికి కొన్ని ఆపరేషన్లు ఉన్నాయి, టూల్ ఆఫ్సెట్లను కొంచెం అదనపు స్టాక్ను వదిలివేయడం, సాధనాన్ని వర్క్పీస్ను మెషీన్ చేయడానికి అనుమతించడం, సాధనం ఏమి చేసిందో కొలవడం మరియు మరిన్ని. కొత్తగా అభివృద్ధి చేసిన ఉత్పత్తులకు ఇది ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

5. వినియోగదారులతో కమ్యూనికేట్ చేయండి

సాధారణంగా, ఉత్పత్తిని కొనుగోలు చేసే వ్యక్తికి పనితీరు మరియు పరీక్ష అవసరం బాగా తెలుసు. కాబట్టి కస్టమర్ నుండి విచారణ పొందిన తరువాత, మేము వారితో తగినంత కమ్యూనికేషన్ కలిగి ఉండాలి. ఏదైనా ప్రత్యేక అవసరం ఉందా? వాడిన భాగం ఏమిటి? వాటిని ఎలా తనిఖీ చేయాలి? ఏ కొలిచే సాధనం లేదా యంత్ర కస్టమర్ ఉపయోగిస్తారు?

మా కొలిచే పరికరాల జాబితా

|

|

|

|

|

|

|

|

|

|

|

|